3 stufiger Gifford McMahom Kühler

(in Arbeit)

|

|

Der Kühler arbeitet wie der >2

stufige GM-Kühler< nur das die Dimensionen vergrößert

und eine dritte Stufe angesetzt wurden. Das Bild zeigt den neuen Aufbau

im Vergleich zum vorher gehenden. Der Durchmesser der drei Zylinder beträgt

30mm, 16 mm und 10 mm, die Länge der drei Zylinder ist gleich und

beträgt 120 mm. Der ebenfalls dreiteilige Displacer ist aus Pertinax

gefertigt. Die Regeneratorfüllung besteht aus Edelstahlsieben wie

schon beim 2 stufigem Gerät. Die einzelnen Sektion des Displacers

sind beweglich mit einfachen Gelenken verbunden. So werden Ungenauigkeiten

beim Verkleben der Zylinderrohre ausgeglichen. Die für die Funktion

äußerst wichtigen Dichtungen des Kolbens bestehen aus O-Ringen

die mit dünnem Teflon-Dichtungsband überzogen werden. So wird

zum Einen die Reibung herabgesetzt und zum Anderen besteht die Hoffnung

das Hartwerden der O-Ringe in der Kälte etwas auszugleichen. Wie

sich zeigt funktioniert das ganz gut.

|

|

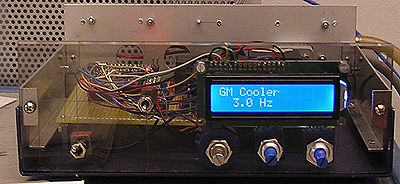

Die Ventil des neuen

Kühler verwendet 220V Ac Magnetspulen weshalb die Arduinosteuerung

in ein Gehäuse eingebaut wurde um ein versehentliches

Berühren der hohen Spannung zu vermeiden. Die Ansteuerung

der Spulenerfolgt mit Solidstate-Relais statt mit Darlington-Trnasistoren.

Zusätzlich wurde noch ein Display eingebaut um jederzeit

die Betriebsfrequenz kontrollieren zu können. Dazu gekommen

sind auch ein Drucksensor und eine Lichtschranke im Kühler.

Mit der Lichtschranke kann die Position des Displacers und

mit dem Drucksensor der herrschende Druck gemessen werden.

Die Temperaturen werden mit drei Pt1000 Widerständen

gemessen. |

|

|

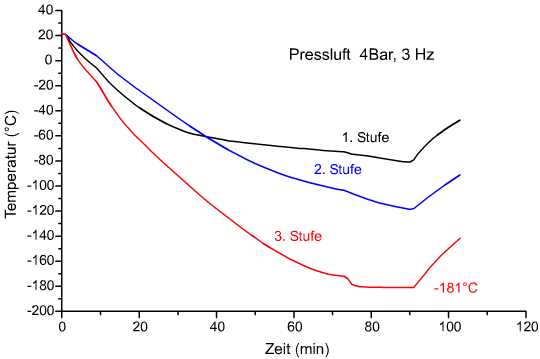

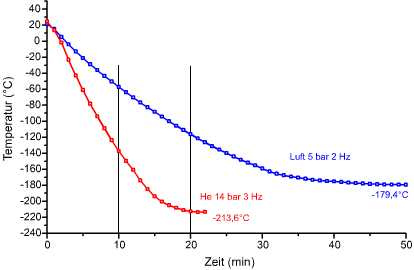

Eine erste Messung mit Pressluft

als Betriebsgas zeigt die linke Abkühlkurve. Die Temperatur der

dritten Stufe sinkt auf -181 °C, 92,15 °K und bleibt auf diesem

Wert, die Temperaturen der 1. und 2. Stufe fallen weiter.

Auch hier ist die minimale Temperatur der 3. Stufe durch die beginnende

Verflüssigung des Betriebsgases begrenzt.

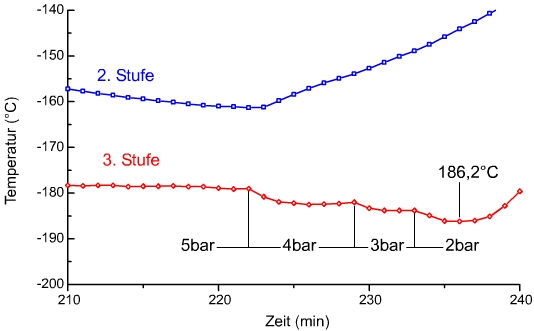

Eine Möglichkeit, zu mindest für kürzere Zeit die Temperatur

noch weiter abzusenken, ist die Verminderung des Betriebsdrucks. Zwar

sinkt dadurch die insgesamte Kälteleistung aber es wird auch

die Verflüssingstemperatur der Gase erniedrig sodass eine tiefere

Temperatur erreicht werden kann.

Wird der Gasdruck von fünf Bar auf zwei Bar abgesenkt steigt

zwar die Temperatur der 1. und 2. Stufe an aber es erniedrigt sich

die Temperatur der 3. Stufe von -178°C auf -186 °C. |

|

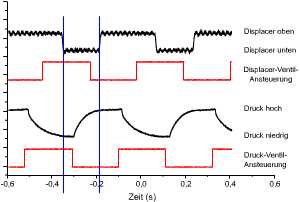

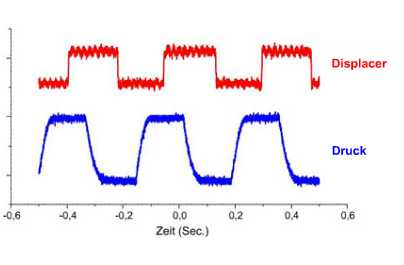

Unten noch ein

Bild der Druck- und Ortskurven. Die erste, oberste Kurve zeigt die

Position des Displacers, die dritte Kurve den Verlauf des Drucks.

Die beiden roten Kurven zeigen die Steuer-spannungen für die

Ventile.

Wie für den Stirlingzyklus erforderlich ist der Displacer in

der unteren Ruhestellung wenn der Druck ansteigt und in der oberen

Stellung wenn der Druck abfällt. |

|

|

Deutlich bessere Ergebnisse werden beim Betrieb mit

Helium erreicht. Zu Allererst bleibt natürlich Helium bei diesen

Temperaturen ein Gas und somit die Funktion des Kühlers erhalten.

Aber es gibt noch weitere Vorteile. Helium hat eine höhere Arbeitsleistung

da die hohe spezifische Wärme die geringere Dichte mehr als ausgleicht.

Ein weiteres Plus ist die kleine Viskosität von Helium die sich

an den steileren Druckkurven zeigt. Das Helium kann schneller durch

die kleinen Ventilöffnungen strömen.

Der Erfolg zeigen die untere Abkühlkurven, mit Helium wird nach

nur 20 Minuten die tiefste Temperatur von -213,6°C erreicht. MitLuft

wird erst nach fast einer Stunde die Tiefsttemperatur von -179,3 °C

erreicht.

Ein Nachteil ist natürlich der hohe Preis des Gases der nur einen

Betrieb in einem geschlossenem Kreislauf errlaubt. |

|

|

|

| |

| |

| |

| |

|

|

|

|

| |

| |

| |

|

|

| |

| |

| |

| |

| |